Mistrzowski remont

Od początku marca trwa remont kapitalny koparki SRs1800/2 pracującej przy zdejmowaniu nadkładu na odkrywce Jóźwin. Najważniejszą częścią remontu jest gruntowny przegląd i regeneracja przekładni napędu koła czerpakowego. Tego zadania podjął się Wydział PW spółki PAK Górnictwo, czyli Warsztaty Naprawcze.

Wyzwanie techniczne

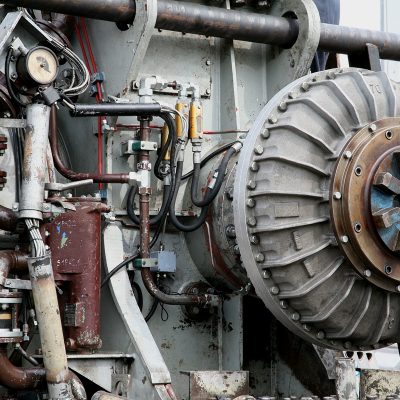

Zdemontowana z koparki przekładnia trafiła do Wydziału Warsztatów Naprawczych 24 marca, nasza wizyta przypadła kilka dni później, 27 marca. Ogromna, ważąca prawie 50 ton przekładnia, ze względu na swoje gabaryty, nie mieściła się w wejściu do hali, została więc podzielona na dwie części. Jedna z nich już znajdowała się wewnątrz, drugą przygotowywano do wjazdu.

– Regeneracja przekładni głównej koparki SRs 1800/2 to dla nas bardzo duże wyzwanie techniczne – przyznaje kierownik wydziału warsztatów inż. Stanisław Nożewski. – Regenerowaliśmy wcześniej pierwsze stopnie przekładni, bo te elementy często się uszkadzają, ale cały zespół przekładni jest robiony pierwszy raz. Większość naszych fachowców, którzy mieli duże doświadczenie w regeneracji przekładni, odeszło na emerytury. Z tą niewielką grupą, która pozostała, postaramy się wykonać zadanie.

Przekładnia główna koparki SRs1800 LOHMANN jest tak duża i skomplikowana, że jej regeneracja stanowi poważne zadanie nawet dla firm tak przygotowanych do remontów maszyn podstawowych jak FUGO. – W kopalni Konin są dwie hiszpanki, a do nich trzy przekładnie główne – jedna typu ASUG na jedynce (SRs 1800/1) oraz dwie typu LOHMANN, jeden z nich na remontowanej właśnie dwójce, a drugi po weryfikacji od dłuższego czasu czeka na remont w FUGO. LOHMANN to specyficzna przekładnia, która składa się jakby z dwóch przekładni, tworząc stopień wyjściowy napędzający koło frezowe koparki. Tutaj wszystkie elementy, silniki, sprzęgła hydrokinetyczne, stopnie przekładni oraz momenty obrotowe muszą być idealnie zgrane. To precyzyjna robota – wyjaśnia inż. Nożewski.

Kopalnia zleciła spółce PAK Górnictwo wykonanie gruntownego przeglądu i naprawy przekładni głównej napędu koła czerpakowego koparki SRs-1800/2. Bezpośrednim głównym wykonawcą jest Oddział Remontów i Regeneracji Zespołów Maszyn (W-2) Wydziału Warsztatów Naprawczych (PW). Kierownik oddziału inż. Grzegorz Kaźmierowski wyjaśnia, co konkretnie trzeba zrobić: Musimy zweryfikować całą przekładnię, czyli rozebrać ją na drobne części, przede wszystkim sprawdzić stan techniczny łożysk, czopy wałów i gniazda pod łożyska, koła zębate, sprzęgła i inne elementy pracujące, które mogły ulec zużyciu. Zużyte łożyska i części należy wymienić na nowe lub inne dobre, a przy regeneracji zastosować najlepszą technologię naprawy. Wstępne założenie ze strony zleceniodawcy jest takie, aby wymienić – jeżeli jest taka potrzeba – wszystkie łożyska toczne, które są głównym elementem obrotowym ulegającym zużyciu naturalnemu. Do dyspozycji mamy przygotowane na magazynie zregenerowane i używane części zamienne, jak zapewnia inspektor MRK. Łożysk na wał główny, czyli mówiąc precyzyjnie wyjściowy, nie ma w zapasie, jeżeli będą potrzebne nowe, to w trybie awaryjnym zostaną zakupione. Wszystkie pozostałe łożyska są dostępne na magazynie, co jest dla nas dużym ułatwieniem, bo praktycznie od ręki możemy je pobierać i nie będzie opóźnień wykonania przez oczekiwanie na dostawę, jak nieraz bywało.

W czasie, kiedy pracownicy W-2 w hali demontowali górną część przekładni, ich koledzy na placu przed budynkiem umyli dolną część i przy pomocy stutonowego dźwigu załadowali ją na specjalny wózek, na którym miała wjechać do środka. Tam przy pomocy suwnicy miał zostać wyjęty wał główny. Gdyby suwnica okazała się niedostatecznie wysoka, trzeba byłoby wywieźć część przekładni z powrotem na plac i wyjąć wał przy użyciu dźwigu. W takim przypadku padający właśnie deszcz mógłby dostać się do wnętrza przekładni i spowodować korozję części.

Regeneracja przekładni miała początkowo trwać sześć tygodni, ale życie pokazało, że czasu było o wiele mniej.

1 – Sławomir Działakiewicz (pracownik ASPAK) myje przekładnię

2 – Zdemontowana dolna część przekładni

3 – Przy demontażu górnego korpusu przekładni pracują (od lewej) Zbigniew Zawieruszyński i Piotr Lenartowski

4 – Brygada Andrzeja Czerniaka przy demontażu górnego korpusu

5 – Kierownik Wydziału Warsztatów Naprawczych Stanisław Nożewski

6 – 10 – Przygotowanie do wjazdu na halę przy pomocy stutonowego dźwigu

11 – Stoją od lewej: Sławomir Działakiewicz (ASPAK) oraz pracownicy oddziału W-2 Marek Jaskulski, starszy mistrz Bogdan Tanona, brygadzista Dariusz Krysztofik i Mirosław Działak

12 – Kierownik W-2 Grzegorz Kaźmierowski i Stanisław Nożewski

13 – Operator dźwigu Marek Skowroński

Szpikowanie przewodami

Niecałe pięć tygodni później mechanicy skończyli pracę; 24 kwietnia błyszcząca jak nowa przekładnia była już złożona i przekazana pracownikom Oddziału Urządzeń Automatyki i Teletechniki Odkrywki Jóźwin (KJA), których zadaniem było podłączenie czujników układu automatycznego przepływu oleju i smarowania przekładni. Zajęła się tym łączona ekipa konińsko-adamowska kierowana przez Dariusza Ślebiodę, pracownika z 25-letnim stażem: Mam doświadczenie, jak to najlepiej zrobić w krótkim czasie, ale samemu jest ciężko. Kiedyś było nas sześciu, teraz zostałem sam. Dzięki temu, że przyszli nam z pomocą koledzy z Adamowa, zmieścimy się w ośmiu godzinach. Podłączamy oczujnikowanie, jest tu ponad 30 czujników – ciśnienia, podciśnienia, temperatury, przepływu oleju i inne. Wszystkie odczyty widać na terminalu, więc mechanik na maszynie może od razu zadziałać, żeby nie doszło do uszkodzenia koparki. Wygodniej dla nas, kiedy przekładnia jest na placu, mamy lepszy dostęp z każdej strony. Na maszynie przy kole nie idzie się wcisnąć. Kiedyś naprawiałem tę przekładnię na maszynie, zaklinowałem się i nie mogłem się wydostać. A tutaj jest piękna robota, można sprawdzić i przejrzeć wszystko dokładnie.

Zawsze jakaś niewiadoma

Pracownicy warsztatów z przekładniami mają do czynienia na co dzień, ale rozbieranie ich na części to zawsze niewiadoma. Nie można przewidzieć, co w jakim jest stanie i gdzie pojawi się niespodzianka.

Tym razem część logistyczna, związana z wjazdem przekładni do hali i demontażem przy pomocy suwnicy, mimo wcześniejszych obaw, poszła gładko.

Jak mówi Stanisław Nożewski: Największy kłopot stwarzała nam regeneracja zużytych gniazd pod łożyska w korpusie przekładni. Naprawa przy zastosowaniu tradycyjnej technologii z wykorzystaniem obróbki skrawaniem była niemożliwa, ponieważ gabaryty i ciężar korpusów przekraczał dopuszczalne parametry wykonania na naszych obrabiarkach. Zastosowaliśmy technikę regeneracji wyklejania gniazd przy użyciu kompozytu ceramicznego Chester Metal CER-F na żądany wymiar. Zobaczymy, jak się to sprawdzi podczas eksploatacji. To technologia trochę odbiegająca od dotychczas stosowanej, ale wykonaliśmy ją w uzgodnieniu z przedstawicielami kopalni.

– Wymieniliśmy prawie wszystkie łożyska, to jest 35 sztuk. Pozostały dwa te największe, występujące na wale wyjściowym, który przekazuje moment obrotowy na koło czerpakowe koparki. Jak wcześniej mówiłem, brakuje ich na magazynie, ale na szczęście po oględzinach wizualnych i pomiarach luzów, które okazały się prawidłowe, zdecydowaliśmy pozostawić je do dalszej eksploatacji. Regenerowane były czopy pod łożyska na wałkach przez zastosowanie tulei redukcyjnych. Wykonano wiele prac z zakresu obróbki skrawaniem, takich jak legalizacja różnych elementów, dorabianie nowych części. Prowadzone były także prace spawalnicze przy naprawie koła żebrowego i korpusu przekładni – dodaje Grzegorz Kaźmierowski.

Wszystkie elementy wewnętrzne przekładni zostały skontrolowane pod względem jakościowym i wymiarowym. Pierwszym sprawdzianem prawidłowo wykonanych prac było skręcenie na sucho całej przekładni i zazębienie się jej elementów. Ten test wykazał, że zostały prawidłowo zabudowane. Podobne roboty Warsztaty Naprawcze wykonały na przekładni typu ASUG, zabudowanej na bliźniaczej Carmen. Przekładnia była regenerowana w 2013 roku i do tej pory sprawuje się doskonale. Pracownicy warsztatów zakładają, że z przekładnią LOHMANN będzie podobnie.

W takich zadaniach najważniejsze jest doświadczenie. Tymczasem fachowców jest coraz mniej. – Wspomagamy się ludźmi z ASPAK-u, którzy wykazują duże zaangażowanie, ale nie mają doświadczenia. Dlatego był strach w oczach, bo zrobić taką przekładnię w pięć tygodni, to ciarki po plecach chodziły – mówi kierownik WN.

Majstersztyk pod presją czasu

Regeneracja przekładni była pracą terminową, na warsztaty od początku naciskano, żeby zadanie wykonały jak najszybciej. Pierwotny 6-tygodniowy termin został skrócony do niecałych pięciu tygodni. Trzeci z kolei, nowy, wcześniejszy termin wyznaczono na 26 kwietnia.

Presja czasu wynikała z kilku przyczyn, w tym kalendarzowych (długi weekend majowy) i sprzętowych. Ponieważ dźwig kopalniany jest w remoncie, do transportu przekładni na koparkę trzeba było wynająć firmę zewnętrzną, dostępnym terminem był właśnie 26 kwietnia.

Przyspieszenie prac remontowych było możliwe dzięki ogromnej mobilizacji wszystkich pracowników. Pracowano w godzinach nadliczbowych w dni robocze i w weekendy. W sobotę 21 kwietnia do pracy stawiło się 12 osób z dwóch brygad plus starszy mistrz oddziału, technolog, kontroler i suwnicowa. – Naprawdę nikt się nie oszczędzał. Za to zaangażowanie wszystkim dziękuję bardzo serdecznie. To prawdziwy majstersztyk, żeby taką dużą przekładnię w tak krótkim czasie przejrzeć i wyremontować – podkreśla inż. Nożewski.

– Pracownicy oddziału W-2 nie pracują na danym stanowisku na stałe, ich kwalifikacje wielozawodowe pozwalają na zmianę miejsca wykonywania czynności tam, gdzie jest praca, czy pilniejsze zadanie do wykonania. Tak pracuje się w nowoczesnym przedsiębiorstwie, które chce uzyskać dobre wyniki. Warsztaty Naprawcze były powołane po to, by świadczyć głównie usługi remontowe na potrzeby kopalni dla zapewnienia ciągłości pracy maszyn podstawowych w układach KTZ. Pomimo przekształcania nas w inne spółki, nasze zadania pozostały te same i staramy się z nich wywiązać najlepiej jak potrafimy – uzupełnia inż. Kaźmierowski.

Remontem przekładni jako osoba dozoru kierował starszy mistrz oddziału W-2 Bogdan Tanona. Prace demontażu i montażu przekładni prowadziły dwie brygady: Dariusza Krysztofika i Andrzeja Czerniaka. Technologiem prowadzącym był inż. Andrzej Rajczyk.

Zgodnie z planem 26 kwietnia przekładnia przeszła próby rozruchowe i została przekazana oddziałowi KJM, który przeprowadza remont hiszpanki. Następnego dnia przekładnia została zawieszona na osi koła czerpakowego koparki SRs 1800/2. eg

Fot. Piotr Ordan

14 – 18 Automatycy podłączają oczujnikowanie

19 – Konińsko-adamowska ekipa automatyków. Stoją od lewej: Krzysztof Kurzawa, Dariusz Ślebioda, Arkadiusz Wierucki i Marek Jena

Dodaj komentarz

Musisz się zalogować, aby móc dodać komentarz.